01. 半製品の入庫検査

製造に入る前に半製品を入庫検査し

正確なスペックを点検

02. スチーム

メリノウール生地の甲革にしわ防止及び

ラスティングのためのスチーム処理

03. ラスティング

甲革(半製品)をラスト(足型)に被せ

靴の重心とバランスを取る作業

04. 甲革の熱処理

甲革がラストにしっかり密着するように

一定温度にセットした熱コンベアを通過させる作業

05. 靴紐の成形

靴紐を通し甲革のしわや形を

整える作業

06. ヒールのラスティング

快適さを考えて作られた

ヒールの形や高さに合わせる作業

07. 甲革スチーム

甲革のしわを伸ばす作業を通して

最大限ラストに密着させる工程

08. 成型後検査

全体的な形状を均等にするために

左右、高さ、センターなど最終的なバランスを点検

09. アウトソールのゲージ作業

アウトソールを正確な位置に

接着させるためのゲージ作業

10. ゲージ検査

正確なサイズに処理されたかを検査

11. アウトソールの前処理

アウトソールを接着する前の

異物除去及び接着強化のための処理作業

12. 乾燥(一次)

熱コンベアによる乾燥過程

13. 甲革(一次)/アウトソール塗布

接着のために甲革、アウトソールに

一次接着剤を塗布する作業

14. 乾燥(二次)

熱コンベアによる二次乾燥過程

15. 甲革塗布(二次)

一次塗布されたラインに合わせて

二次接着剤を塗布する作業

16. 乾燥(三次)

熱コンベアによる三次乾燥過程

17. 甲革/アウトソール接着

乾燥したアウトソールと甲皮を

ゲージに正確に合わせて接着する工程

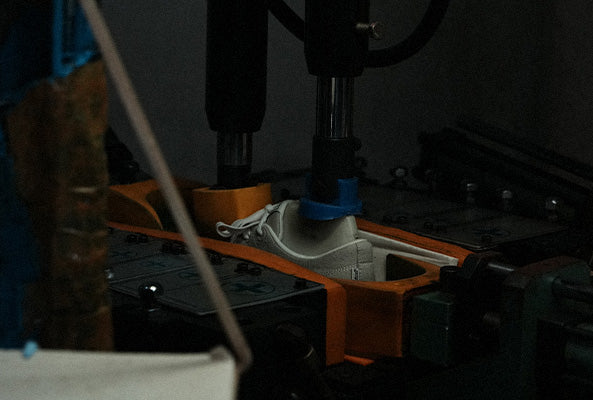

18. 四方圧着(一次)

均一な製品を作るために機械に

一定の圧と時間を与え全方向から圧着する作業

19. 隙間矯正(手直し作業)

一次四方圧着後

完璧な接着状態のための矯正作業

20. 乾燥(四次)

隙間矯正(手直し作業)後の乾燥過程

21. 四方圧着(二次)

接着状態に対する追加強化及び

形状を固定するための二次四方圧着

22. 冷却

冷却コンベアによる

甲革/アウトソールの最終形状を維持

23. ラストの除去

形状を整えていたラストを除去後

快適さを維持できるかチェック

24. 金属検針器テスト

靴に異物などの金属がないか点検

25. インソールの挿入

靴の内部にインソールを挿入し

足が触れる部分の快適さを確認する作業

26. 緩衝材の挿入&靴紐を結ぶ

形状を維持するために靴の内側に

緩衝材を挿入し靴紐を結ぶ作業

27. 仕上げ

靴全体を再度点検する

生産工程の仕上げ作業

28. エアーブロー

よりきれいな商品をお届けするために

手作業によってついたほこりなどを取り除く作業

29. 靴職人による最終検査

脱ぎたくない快適さを作り上げるための

最終製品テスト

30. パッケージング

仕上げのパッケージ作業

LeMouton

・

Pioneering Sustainable Craftsmanship

・